彈簧作為機械中常見的元件,其形狀各異、功能多樣,從小型電子產品到工業設備都不可或缺。制作這些彈簧通常依賴專門的彈簧機械,而通過調整機器速度,可以更精細地控制彈簧的成型過程。以下是一次機器調慢的講解,詳細介紹了制作形狀各異小彈簧的操作步驟。

準備工作是關鍵。根據所需彈簧的規格,如直徑、圈數和材質,選擇合適的彈簧機械和線材。常見的線材包括鋼絲、銅絲或不銹鋼絲,直徑通常在0.1毫米到2毫米之間。確保機器清潔,并安裝好對應的模具和卷繞工具,以處理不同形狀,如螺旋形、錐形或異形彈簧。

接下來,進行機器設置。啟動彈簧機械,將速度調整到較低檔位。調慢機器的目的是為了提高精度,避免高速運轉導致線材扭曲或斷裂。在控制面板上,設置卷繞速度、送線長度和圈數參數。例如,對于精細的小彈簧,速度可設為每分鐘50-100轉,送線機構需同步調整,確保線材平穩送入。同時,檢查張力裝置,保持線材張力適中,防止松弛或過緊影響彈簧形狀。

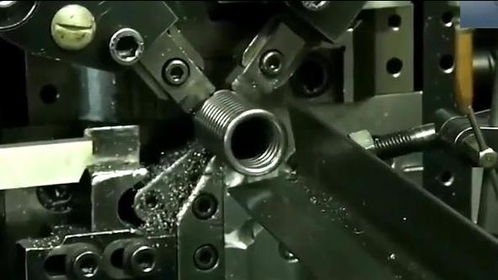

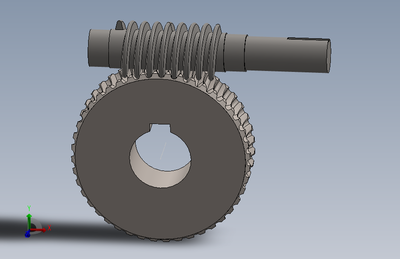

然后,開始卷繞過程。將線材穿過送線輪并固定在卷繞頭上,緩慢啟動機器。調慢的速度允許操作者實時觀察彈簧成型情況,如有偏差可及時停機調整。例如,制作錐形彈簧時,需逐步改變卷繞直徑,通過手動或程序控制機器頭部的移動路徑。對于異形彈簧,如方形或波浪形,可能需使用多軸機械,在低速下精確控制各軸運動,確保形狀一致。

在卷繞過程中,注意質量控制。調慢機器有助于減少誤差,但需定期檢查彈簧的直徑、圈距和整體形狀。使用卡尺或顯微鏡測量關鍵尺寸,如有問題,可微調機器參數,如卷繞角度或送線速度。潤滑線材可減少摩擦,提高表面光滑度,尤其對于精密彈簧。

完成卷繞后,進行切割和熱處理。機器在低速下平穩切斷線材,避免彈簧端部變形。隨后,根據材質進行熱處理,如退火以消除內應力,或淬火以增強彈性。最終,檢驗彈簧的彈性和耐久性,確保符合設計要求。

通過這次機器調慢的講解,我們可以看到,制作形狀各異的小彈簧不僅依賴先進設備,更需精細的操作技巧。調慢機器速度雖會降低生產效率,但能顯著提升彈簧的精度和一致性,適用于高要求的應用場景。建議操作者多加練習,結合機械手冊優化參數,以實現高效、高質量的彈簧生產。